Декантирующие центрифуги

В инженерной практике широко распространены декантирующие центифуги. В отечественной литературе они называются горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой. Я много работал с этим оборудованием, проектируя полигоны для утилизации нефтяных шламов. Нефтешламы - это на редкость устойчивые эмульсии и суспензии, разделить которые гравитационным отстаиванием или в гидроциклонах практически невозможно. Декантирующие центрифуги в десятки раз эффектнее отстойников и при дозировании некоторого количества коагулянтов и нагреве нефтешлама неплохо справляются с выделением нефти и твёрдого осадка.

Эта статья - изложение моего опыта и знаний, полученных в ходе этой работы. К сожалению, очень мало информации по декантерам имеется на русском языке. Даже крупные изготовители декантирующих центрифуг продают в России в иной год по одной единице оборудования. Получается цикл отрицательной обратной связи, малое количество декантирующих центрифуг используется в промышленности, мало опыта их применения, мало инженеров, имеющих опыт и знания в их применении и, следовательно, мало новых проектов с их использованием.

Другая проблема в том, что декантирующие центрифуги предлагают десятки разных компаний. Каждая из них, разумеется, предлагает лучшее, самое эффективное и испытанное решение проблемы. Сравнение разного оборудования было проблемой для меня. Отечественная литература мало пишет про декантеры, т.к. большинство учебников писались в советские времена, когда осадительные центрифуги со шнековой выгрузкой осадка были импортной экзотикой. Большую часть материала я почерпнул из англоязычных учебников, руководств и инженерных форумов. Осложняло работу и то, что все производители стерегут “ноу-хау” своего оборудования, так что мне даже одним глазком не удавалось заглянуть в фирменные руководства поставщиков, особенно привлекательным казалось “Alfa Laval centrifuge handbook”. Это было десять лет назад, сегодня кое-какие материалы можно найти в интернете. Но меня интересовало именно сравнение оборудования разных поставщиков. Ниже я опишу, какие характеристики я считал самыми важными и как я их вычислял.

Далее в статье я буду использовать исключительно термин декантирующая центрифуга или просто - декантер. С терминологией по центрифугированию в России вообще всё очень плохо. Поскольку декантеры удивительно редко применяются на производстве, нет сложившейся терминологии. Есть ГОСТ 16887-71 “Разделение жидких неоднородных систем методами фильтрования и центрифугирования. Термины и определения”. Для терминов, которые определены этим стандартом, я буду пользоваться установленной стандартом терминологией. Он принят тогда, когда центрифуги были преимущественно фильтрующие, а не осадительные. Для тех терминов, которые ГОСТом не определены - я буду использовать устоявшиеся русские названия или использовать адаптированный с английского языка термин.

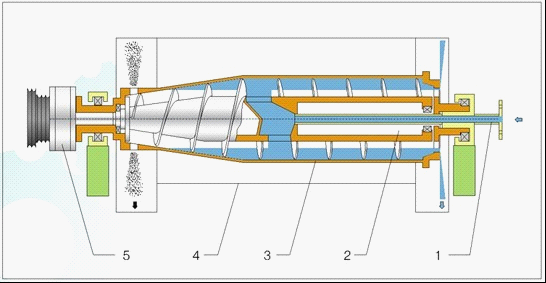

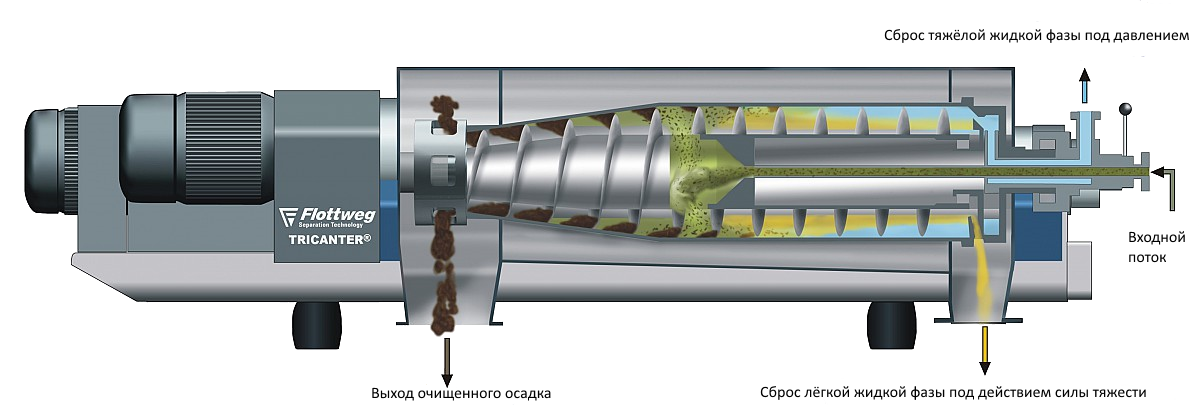

Разрез центрифуги и её основные части изображены на иллюстрации ниже. Это классическая схема осадительной центрифуги непрерывного действия со шнековой выгрузкой осадка. Разделяемая суспензия поступает через входной патрубок 1. Через камеру питания в шнеке 2 суспензия поступает во вращающийся барабан центрифуги 3. Центробежная сила, создаваемая вращением барабана разделяет осадок - твёрдую фазу, который оседает на стенки барабана и очищенную жидкую фазу - фугат, которая выливается через перелив в правой части барабана. Шнек же передвигает осадок в противоположном направлении к зоне отжима осадка в левой части иллюстрации, где осадок сгущается и выгружается через выпуски. Вращение барабана и шнека обеспечивается приводом 5. При этом привод имеет коробку передач, благодаря которой устанавливается разная скорость вращения барабана и шнека.

Осадительная центрифуга непрерывного действия со шнековой выгрузкой осадка

1) входной патрубок 2) шнек 3) барабан 4) кожух 5) привод

Термины и определения по ГОСТ 16887-71

Фугат - жидкость, удалённая в слив в процессе центробежного осаждения.

Фактор разделения - Отношение центробежного ускорения центрифуги к ускорению свободного падения. В англоязычной литературе - G-factor. Я также буду использовать слово G-фактор вместо “фактора разделения”.

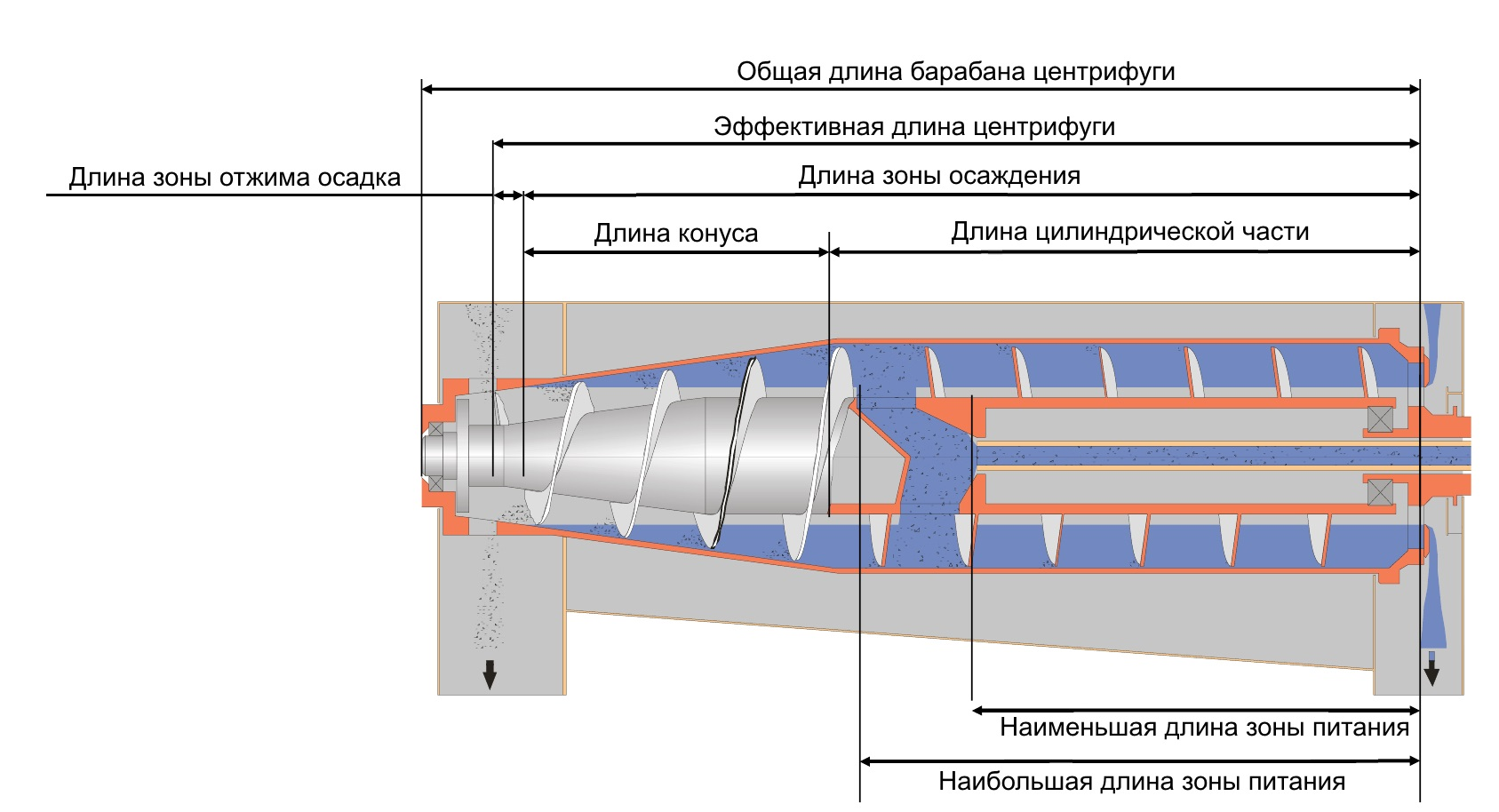

Длина зоны осаждения - длина ротора осадительной центрифуги от места подачи суспензии до места выхода фугата.

Длина зоны отжима осадка - длина части ротора осадительной центрифуги непрерывного действия, не затопленной суспензией.

Радиус слива - Радиус окна или борта ротора, или регулирующего устройства, через которые сливается фугат.

Рисунок 1а. Внутренние размеры осадительных центрифуг.

Рисунок 1б. Внутренние размеры осадительных центрифуг.

Введение

Декантирующие центрифуги используются для разделения сред во множестве различных производств. Перечень основных применений приведен ниже:

- разделение суспензий на жидкую и твердую фазу (двухфазная сепарация);

- разделение суспензий из двух жидких и твердой фазы (трехфазная сепарация);

- сгущение и обезвоживание пульпы, отстоя, отделённой в предыдущих этапах твердой фазы;

- осветление жидкостей;

- разделение твердых частиц по размерам.

Я оценивал центрифуги применительно к обезвреживанию нефтешламов, поэтому меня интересовало разделение суспензий и трёхфазных систем.

Наиболее широко осадительные центрифуги используются в горндобывающей и химической промышленности. Это довольно конкурентный рынок, где действуют как известные крупные компании, так и новички. Благодаря конкуренции производители предоставляют довольно много информации по своему оборудованию, отзывы о применении и спецификации. Хотя сейчас можно получить довольно много информации по центрифугам, её очень трудно оценить и сравнить оборудование между собой. А покупатели не очень хорошо представляют себе, какие характеристики декантеров наиболее важны для них. Хорошее понимание своих потребностей и характеристик оборудования при правильном анализе позволит существенно снизить капитальные затраты. С другой стороны, простой выбор более дешёвого оборудования может плохо сказаться на его производительности и надёжности.

Так что здесь я привожу некоторые общие рекомендации по расчётам, связанным с работой осадительных центрифуг. Это довольно базовые сведения и их мало для серьезного применения. Они отражают мой личный опыт в подборе и сравнении оборудования. Есть книги гораздо более обстоятельно подходящие к оценке центрифуг [1, 2]. К сожалению, все эти источники на английском языке. Я буду благодарен за любые ссылки на литературу на русском, но всё, что я находил даёт только очень краткую и устаревшую информацию по вопросу. Предложенные же книги очень длинные, насыщенные деталями и специализированные. К тому же, они куда больше описывают детали устройства центрифуг, расчёт их производительности и подобные характеристики, то есть более полезны конструкторам и инженерам по эксплуатации. Перед мной стояла задача выбора оборудования от разных производителей и у меня просто небыло времени вдаваться в детали их устройства.

Эта статья предназначена, чтобы дать инструмент для сравнения различных центрифуг разных производителей между собой. Причём я рассматривал именно осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка или декантеры. В какой-то степени все эти расчёты применимы и для других видов центрифуг. Я старался использовать максимально простые методы, физический смысл которых я способен понять и оценить. Более сложные формулы дадут лучшее приближение к реальности. Так что понимая базовые принципы их можно модифицировать. Я готов обсудить ваши проблемы в комментариях или по электронной почте.

Все характеристики декантеров я свёл в три группы:

- Физические характеристики.

- Технологические параметры и управление.

- Факторы, которые стоит учитывать в долгосрочной перспективе.

Физические характеристики

Способность центрифуги разделять вещества зависит от множества параметров, что делает выбор непростым делом. Эти параметры зависят от физических и геометрических характеристик центрифуги. Вот перечень основных параметров, определяющих характеристики центрифуги:

- центробежная сила;

- объём осаждения;

- время удержания;

- наклон зоны отжима осадка;

- площадь зоны осаждения;

- эквивалентная площадь зоны осаждения.

Сравнивать декантирующие центрифуги очень сложно из-за различий в их внутреннем устройстве, размерах деталей и различных способах расчета центрифуг. Разные производители по-разному называют и измеряют основные внутренние размеры декантеров (см. рисунки 1а, 1б), из-за чего сложно сравнить их характеристики. Чтобы всё ещё больше усложнить, производители не приводят всех необходимых характеристик в своих технических предложениях на оборудование. Сравнивать же характеристики оборудования желательно именно делая расчёты одних и тех же параметров декантеров от разных производителей, а не просто сравнивая готовые характеристики предоставленные поставщиком. Пользуясь формулами приведёнными ниже можно сравнивать различные осадительные центрифуги используя те показатели, которые обычно бывают известны.

Для сравнения параметров различных центрифуг будем учитывать следующие их основные параметры:

- \(D_B\) - внутренний диаметр центрифуги, м;

- \(D_W\) - диаметр сливного патрубка, м;

- \(L_{cyl}\) - длина цилиндрической части центрифуги;

- n - число оборотов в минуту;

- \(\alpha\) - угол конической части.

Скорость осаждения

Это самая базовая характеристика центрифуги. Она не используется далее непосредственно, но выбор метода разделения начинается с предварительной оценки скорости оседания. Высокая скорость оседания означает, что очистка будет лёгкой и можно применять обычные гравитационные отстойники. Крайне низкая скорость оседания означает, что лучше использовать фильтрование или другие способы. Формула Стокса служит лишь первым приближением оценки скорости оседания. Он соблюдается для оседания сферических частиц с размерами от 10 до 0,1 микрона или \((10{^-5} … 10^{-7}\) м в ньютоновской жидкости. Реальная суспензия содержит частицы всех размеров, от чрезвычайно крупных до мельчайших, имеющих сложную форму, а в самых сложных случаях ещё и заряженную. Законы оседания суспензий довольно сильно отличаются от закона Стокса.

Законы оседания частиц изучает седиментационный анализ. В общем случае скорость оседания частиц, определяемая по закону Стокса вычисляется по формуле:

\[V_g = \frac{d^2 \cdot (\rho_P - \rho_L)}{18 \cdot \mu \cdot G}\]

Где:

- \(V_g\) - скорость осаждения частиц;

- d - диаметр частицы;

- \(\rho_P\) - плотность твёрдой фазы;

- \(\rho_L\) - плотность жидкой фазы; G - ускорение свободного падения при гравитационном отстаивание, центростремительное ускорение для цетрифуг. Можно определить как произведение ускорения свободного падения на фактор разделения, см. следующий раздел.

- \(\mu\) - вязкость жидкости.

На практике рассчитывать скорость осаждения частиц по формуле имеет смысл лишь для выбора метода разделения фаз. Для того, чтобы оценить пригодность суспензии для разделения на декантере необходимо определить характеристики суспензии на лабораторной ультрацентрифуге или в ходе опытных испытаний на центрифуге.

Фактор разделения центрифуги

Это главный параметр любой центрифуги, не исключая и декантирующую. От центробежной силы зависит фактор разделения центрифуги (G-фактор), равный отношению центростремительного (его также называют центробежным) ускорения к силе тяжести. В инженерной практике используется именно G-фактор. G-фактор зависит от радиуса и угловой скорости вращения барабана центрифуги и увеличивается при их росте. Фактор разделения показывает, во сколько раз быстрее идёт осаждение, по сравнению с отстаиваием под действием силы тяжести. Формула для определения G-фактора на самом барабане центрифуги проста:

\[G = \frac{n^2 \times D_B}{1800}\]

Где:

- G - фактор разделения;

- n - частота вращения барабана центрифуги, об/мин;

- \(D_B\) - внутренний диаметр барабана центрифуги, м.

Следовательно фактор разделения увеличивается при увеличении диаметра барабана и скорости его вращения.

При прочих равных условиях в модельном ряду центрифуг одного производителя больший G-фактор будет у меньшей центрифуги, т.к. существуют конструкционные ограничения, не позволяющие создавать большие центрифуги с большим G-фактором. Однако, если сравнивать модели разных производителей то большая центрифуга одного производителя может иметь больший G-фактор, чем более маленькая центрифуга другого производителя. Декантирующая центрифуга большего размера обеспечит лучшее разделение сред чем более маленькая центрифуга при одинаковом G-факторе.

Декантер большего размера, работающий с тем же фактором разделения, что и меньшей обеспечит лучшую сепарацию. Это означает, что при сравнении двух центрифуг с разными диаметрами, но одинаковой частотой вращения барабана, большая установка будет иметь больший фактор разделения и обеспечит лучшее разделение фаз. Это особенно важно при очистке суспензий с мелкими частицами или при разделении эмульсий мало различающихся по плотности.

Объём осаждения

Объём осаждения декантера можно определить, как общее содержание жидкой фазы в барабане. Этот объём может изменяться в зависимости от диаметра стенки перелива.

Объём осаждения \(V_S\) состоит из двух слагаемых: объёма жидкости в цилиндрической секции барабана \(V_{cyl}\) и объёма содержащегося в конической секции барабана \(V_{con}\).

Его можно посчитать по формулам:

\[V_S = V_{cyl} + V_{con}\]

\[V_{cyl} = \frac{\pi}{4 \cdot (D_B^2 - D_W^2) \cdot L_{cyl}}\]

\[V_{con} = \frac{\pi}{8 \cdot (D_B^2 - D_W^2) \cdot \tan \alpha \cdot \bigg( \frac{D_B^2 + D_B \cdot D_W + D_W^2}{3 - D_W^2}\bigg)}\]

Где:

- \(D_B\) - внутренний диаметр барабана, м;

- \(D_W\) - диаметр стенки перелива, м;

- \(L_{cyl}\) - длина цилиндрической секции, м;

- \(\alpha\) - угол наклона цилиндрической секции, град.

Значение объёма осаждения в декантирующей центрифуге это эквивалент объёма гравитационного отстойника аналогичной производительнсоти. В гравитационном отстойнике больший объём отстойника обычно означает большую степень разделения фаз. Так же это работает в декантерах, больший эквивалентный объём улучшает разделение фаз. При всех прочих равных параметрах, больший объём осаждения означает лучшую степень очистки фугата.

Время удержания

Время удержания - этот тот параметр, который хорошо понятен инженерам. К сожалению, именно этот показатель довольно сложно рассчитать для декантеров. На выходе из центрифуги имеются две разные фазы, которые выгружаются с разной скоростью. В большинстве практических применений приходится иметь дело с тяжёлой твёрдой фазой, однако её содержание в суспензии обычно довольно невелико. Так что осадок составляет небольшую часть суспензии.

Также каждый производитель рассчитывает время удержания по-разному, в зависимости от того, как они описывают поток суспензии через барабан центрифуги. Так что каждый расчёт будет в лучшем случае приблизительным. Но если использовать одно и то же приближение для расчёта разных центрифуг, это по крайней мере позволит сравнить их между собой.

Объём осаждения даёт разумное приближение для расчёта времени удержания центрифуги, давая приблизительное время, которое суспензия проводит в центрифуге испытывая воздействие центробежной силы. Время удержания можно посчитать по формуле:

\[T_R = 3600 \cdot \frac{V_S}{Q}\]

Где:

- \(T_R\) - время удержания, сек;

- \(V_S\) - объём осаждения, \(м^3\);

- Q - объёмный расход суспензии, \(\frac{м^3}{час}\)

Чем больше время удержания, тем выше эффективность декантера. И, как видно из формулы, чем больше осадительный объём центрифуги, тем больше время удержания.

Этот расчет позволяет оценить время удержания, но он не даёт ответа на вопрос, достаточно ли рассчитанного времени удержания для достижения требуемой степени разделения суспензии. Этот параметр сильно зависит от таких параметров разделяемой суспензии как:

- Размер частиц.

- Разности в плотности разделяемых сред.

- Вязкости жидкой фазы.

- Массовой концентрации твёрдой фазы в суспензии.

С этим параметром важен опыт поставщика в применении осадительных центрифуг в конкретных условиях. При отсутствии опыта применения декантеров с конкретным сырьём потребуется провести лабораторные испытания или даже пилотные испытания на производстве, чтобы изучить, как данная конкретная суспензия ведёт себя под действием центробежной силы.

При одинаковом объёмном расходе разделяемой суспезии без изменений в скорости вращения барабана время удержания центрифуги можно регулировать изменяя радиус слива. С изменением радиуса слива изменяется объём осаждения центрифуги. Регулировка может производится как установкой переливных перегородок различных диаметров, так и за счёт использования регулирующего устройства с переменным диаметром. Последний вариант обеспечивает декантеру большую гибкость, т.к. не требуется разбирать центрифугу каждый раз, когда нужно изменить объём осаждения.

Другой параметр, влияющий на время удержания в центрифуге это разница в скорости вращения шнека и барабана центрифуги. Снижая скорость вращения шнека по сравнению с барабаном можно добиться получения более плотного осадка более чистого фугата. Но одновременно увеличивается крутящий момент ротора шнека, что также накладывает ограничения на работу центрифуги, см. разделы ниже.

Диаметр и длина

Декантирующие центрифуги имеют фиксированное отношение длины к диаметру (L:D), обычно оно составляет 2-4. Для двух аппаратов одинакового диаметра, более длинный будет иметь большую производительность по осадку и обеспечивать больший объём осаждения, что хорошо для очистки от мелких частиц осадка.

Если сравнивать короткий декантер большого диаметра с длинной, но меньшего диаметра машиной, то сравнить их не так просто. Не смотря на сложность внутреннего устройства, декантер - это просто стальная труба через которую проходит суспензия и проблемы со сравнением те же, что и с трубами. Если увеличивается скорость, с которой протекает суспензия, то увеличивается и турбулентность. Так что хотя аппарат меньшего диаметра может иметь более длинную зону осаждения, одновременно увеличивается и турбулентность потока среды при одинаковом расходе, что ухудшает условия для осаждения.

Некоторые производители предлагают декантеры существенно меньшего диаметра, чем остальные, заявляя что производительность (расход) суспензии через эти центрифуги такой же, как и на машинах большего диаметра. И хотя вполне можно получить одинаковый расход на центрифуге малого и большого диаметра, при прочих равных условиях степень очистки будет ниже на аппарате меньшего диаметра.

Наклон зоны отжима осадка

Когда осадок проходит зону отжима (в иностранной литературе она называется “пляж”) появляется дополнительная сила, которая воздействует на осадок в направлении к цилиндрической части. Эту силу называют “силой соскальзывания”, схема воздействия показана на рис. 2. Эта сила зависит от разницы между плотностью осадка и плотностью суспензии. Таким образом, сила соскальзывания существенно увеличивается, когда осадок переходит из зоны осаждения, где он взвешен в жидкой фазе, в зону отжима, где он “взвешен” в воздухе архимедовой силой которого можно пренебречь.

Рис. 2. Сила соскальзывания в зоне отжима осадительной центрифуги

Для заданных заранее плотности фаз суспензии сила соскальзывания вычисляется по формуле:

\[S = G \cdot \sin \alpha\]

Где:

- G - центробежная сила, воздействующая на осадок;

- \(\alpha\) - угол наклона зоны отжима осадка.

Центрифуги с маленьким углом наклона зоны отжима осадка дают меньшую силу соскальзывания, чем имеющие более тупой угол. Малый угол наклона зоны отжима желателен, когда слой осадка имеет высокое сопротивление, он пористый и мягкий. Например, для обезвоживания избыточного ила очистных сооружений желательно использовать центрифуги с малым углом наклона зоны отжима осадка.

Также малый угол выгоден при обезвоживании плотного осадка, который требует большого крутящего момента шнека для перемещения. Меньший угол наклона зоны отжима означает меньший износ шнека при выгрузке такого осадка.

Большие углы наклона хороши для типов осадка, которые легко поддаются шнековой выгрузке. Кроме того, больший угол наклона зоны отжима означает также больший объём осаждения в центрифуге и большее время удержания (см. предыдущие подразделы).

Площадь зоны осаждения

Этот параметр часто используют, чтобы обосновать большую эффективность центрифуги, относительно аналогов. Физический смысл площади осаждения ясен из названия, это количество квадратных метров площади барабана, затопленной осаждаемой суспензией. Несмотря на то, что это очень простой показатель - каждый производитель вычисляет его по собственным формулам. Не существует общепринятой формулы для его расчёта, поэтому расчёт по разным методикам одинаковой центрифуги приводит к различным результатам. Причём они могут различаться очень существенно. Поэтому важно унифицировать расчёт и использовать одинаковую формулу при сравнении всех рассматриваемых центрифуг. Формула предложенная Соколовым [N] - наиболее простая и она даёт разумный критерий для сравнения центрифуг между собой по площади зоны осаждения.

\[A_C = \pi \cdot D_B \cdot L_{cyl}\]

Где:

- \(A_C\) - площадь зоны осаждения, \(м^2\);

- \(D_B\) - внутренний диаметр барабана центрифуги, м;

- \(L_{cyl}\) - длина цилиндрической части центрифуги, м.

Как видно, формула не учитывает того, что часть конической части центрифуги также относится к зоне осаждения, но это разумное и несложное приближение к истинной величине площади зоны осаждения. Теоретически, чем больше площадь осаждения, тем эффективнее разделение фаз в центрифуге. На практике площадь зоны осаждения лишь один из факторов оказывающих влияние на эффективность разделения и его влияние далеко не самое большое.

Эквивалентная площадь осаждения

Эквивалентная площадь осаждения - самая наглядная характеристика центрифуги. Эта характеристика показывает площадь пруда-осадителя, равную по производительности осадительной центрифуге. Можно представить себе барабан центрифуги, разрезанный вдоль и развёрнутый в плоскость.

Чтобы понять идею производительности центрифуги можно посчитать эквивалентную площадь осаждения или величину сигма \(\Sigma\).

\[\Sigma = A_c \cdot G\]

Где:

- \(\Sigma\) - величина сигма (\(м^2\));

- \(A_c\) - площадь внутренней поверхности барабана центрифуги \((м^2\));

- G - G-фактор или фактор разделения, это безразмерная величина.

Здесь \(\Sigma\) это эквивалент площади гравитационного отстойника, который потребовался бы, чтобы очистить столько же суспензии с такой же степенью сгущения, как у декантера. То есть, эта такая же эквивалентная характеристика, как и объём осаждения.

Подставляя ранее рассмотренные величины в формулу выше получим:

\[\Sigma = \frac{\pi \cdot n^2 \cdot D_B \cdot L_{cyl}}{1800}\]

Как видно из формулы, влияние диаметра барабана на степень разделения больше, чем влияние длины барабана. Увеличивая скорость вращения барабана и длину цилиндрической части барабана мы улучшаем оседание мелких частиц, делая фугат более чистым. Но влияние этих факторов мало, когда частицы суспензии легко оседают.

Рассмотрим две разные центрифуги с одинаковыми G-факторами, но одна из них имеет больший диаметр барабана. Центрифуга с большим барабаном будет более эффективно очищать суспензию, если конечно обе машины одинаково хорошо подходят для данного применения.

Но с другой стороны, больший диаметр барабана означает больший слой жидкости в барабане из-за чего увеличивается время оседания мелких частиц. Особенно этот эффект проявляется, если мелкие частицы содержатся в жидкой фазе в небольшом количестве. Чтобы нивелировать эффект большего диаметра барабана вводятся дополнительные элементы управления, такие как настраиваемые переливы для слива фугата.

Параметр \(\Sigma\) зависит от площади зоны осаждения. При этом сама площадь осаждения зависит от множества других показателей и нет единого стандарта по её определению. Поэтому поставщики оборудования манипулируют параметром \(\Sigma\), чтобы подчеркнуть преимущества своего оборудования. Лучше пересчитать площадь осаждения самостоятельно по единой методике, а не руководствоваться параметром, указанным в коммерческом предложении на декантер. Для примера ниже я привожу эквивалентную площадь осаждения посчитанную для декантеров разных поставщиков. Я обезличил всё оборудование, главное в этой таблице, после пересчёта по единой методике центрифуги ранжировались совсем иначе, чем если бы я использовал предоставленные производителями характеристики.

| Производитель | Эквивалентная площадь осаждения по технической документации, м2 | Эквивалентная площадь осаждения по расчёту, м2 |

|---|---|---|

| Производитель А | 7465 | 7395 |

| Производитель B | 11240 | 10946 |

| Производитель C | 114900 | 14211 |

| Производитель D | 7800 | 7798 |

| Производитель E | 18100 | 16196 |

| Производитель F | 20500 | 19485 |

| Производитель G | 16256 | 15113 |

Технологические параметры и управление

Как понятно из предыдущего раздела, физические характеристики не позволяют совершенно надёжно сравнить декантеры между собой. Их нужно рассматривать вместе с технологическими параметрами установки. Среди технологических параметров могут быть те, которые желательны или необходимы для конкретных условий применения. Легче всего оценить такие параметры, как:

- привод центрифуги;

- потребление электроэнергии;

- управлением выпуском фильтрата;

- опыт эксплуатации в сходных условиях.

Привод центрифуги

Есть несколько аспектов, которые нужно учитывать при выборе типа привода. Самые важные из них это:

- управление скоростью двигателя методом частотного регулирования;

- независимое управление шнеком и барабаном центрифуги;

- опция плавного пуска.

Управление скоростью вращения методом частотного регулирования очень желательно, когда ожидается переменный расход суспензии или различная массовая концентрация твёрдой фазы в суспензии. Такая система позволит управлять дифференциальной скоростью барабана и шнека. Благодаря такому регулированию будет возможно управлять ходом центрифугирования, добавиться выхода более чистого фугата или более сухого осадка, так как будет изменяться длина пути, который суспензия проходит в центрифуге. Более простые системы регулируются заменой приводных ремней центрифуги, это требует времени и остановки центрифугирования, так что регулировка будет более грубой.

Современные системы управления приводом, такие как SIMP для центрифуг Флотверг, позволяют регулировать процесс центрифугирования без остановки центрифуги. Точность управления такова, что дифференциальная скорость шнека и барабана может регулироваться с шагом 0,1 об/мин.

Изменения в массовой концентрации твёрдой фазы в суспензии также вызывают риск перегрузки центрифуги осадком. Это приводит к повреждению коробки передач, если центрифуга забивается осадком и останавливается. Частотное регулирование скорости вращения может управляться вращающим моментом центрифуги. Датчик контролирует вращающий момент, который увеличивается по мере роста нагрузки по осадку. При пороговом значении крутящего момента вращение центрифуги ускоряется, чтобы быстрее выгружать осадок и, в то же время, снижается подача питающего насоса. Эта система предотвращает повреждение центрифуги.

Независимое управление барабаном и шнеком позволяет запускать центрифугу с вращением одного только шнека. Эта опция очень важна при перебоях в электроснабжении. Если происходит потеря электроснабжения при работе центрифуги осадок остаётся внутри неё. При повторном запуске сложно выгрузить отстоявшийся осадок при одновременном вращении барабана и шнека. Для очистки может потребоваться открыть центрифугу. Лучше проводить повторный запуск с включением одного шнека, который выгружает осадок.

Плавный пуск важен на центрифугах большой производительности. Такие декантеры оборудованы мощными электрическими моторами с высокими пусковыми токами. Таким образом, установка требует больших токов при пуске, после чего потребность в электричестве снижается. Это требует подвода более толстых кабелей и более мощного и дорогого электрооборудования. С плавным пуском центрифуга разгонятся постепенно и выходит на рабочий режим за 5-10 минут потребляя стабильный ток.

Потребление электроэнергии

Общая тенденция на рынке - предлагать центрифуги с низкой номинальной мощностью. Более низкая номинальная мощность приводит к уменьшению потребления электроэнергии, что должно бы снизить эксплуатационные затраты. Но при сравнении одной машины с мотором на 17 кВт с другой на 22 кВт вовсе не обязательно, что менее мощная машина будет потреблять меньше энергии при нормальных рабочих условиях. По аналогии с двигателями автомобилей, если двигатель спортивного автомобиля может развивать мощность 1000 кВт, он не будет развивать эту мощность при обычной езде со скоростью 80 км/час. Центрифуги с более мощным мотором могут быть выбраны, чтобы иметь запас мощности для изменяющегося поступления суспензии и обеспечения надёжной эксплуатации системы. Особенно это важно для применений, где количество поступающей суспензии может меняться сильно. Запас по мощности обеспечит необходимый крутящий момент в сложных условиях эксплуатации.

Некоторые производители рекламируют свои центрифуги как экономящие электроэнергию, предоставляя данные по эксплуатации в конкретных условиях по сравнению с моделями других производителей. Такая реклама имеет мало общего с реальностью. У каждого производителя есть несколько моторов разной мощности для каждой модели центрифуги и выбор той или иной модели зависит от условий эксплуатации оборудования.

Например, предприятия добывающей промышленности работают на удалении от источников электроснабжения и предпочтительно использовать двигатели с частотным регулированием, чтобы вписаться в условия ограниченного электроснабжения. Кроме того, лучше использовать широко распространенный электропривод, который легко купить и заменить. Но в условиях крупного производства можно использовать двигатель от поставщика центрифуги, который будет несколько экономичней благодаря специальному исполнению.

Система контроля слива

Это один из самых важных элементов системы управления современной центрифугой. Предыдущее поколение декантеров было оборудовано переливными перегородками, которые нужно было менять для управления радиусом слива центрифуги. Для замены перегородок требовалось остановить и открыть машину. Это требовало больших трудозатрат и подходило для очистки суспензии, в которой массовая концентрация твёрдой фазы меняется незначительно или редко.

Более современные модели центрифуг имеют специальные регулирующие устройства, позволяющие изменять радиус слива без открытия центрифуги. Лучшие же модели позволяют контролировать этот параметр даже без остановки центрифуги. Например, импеллерный диск центрифуг Flottweg позволяет плавно управлять радиусом слива. Другие производители имеют схожие технологии, позволяющие оператору регулировать процесс очистки и добиваться наилучшего разделения фаз.

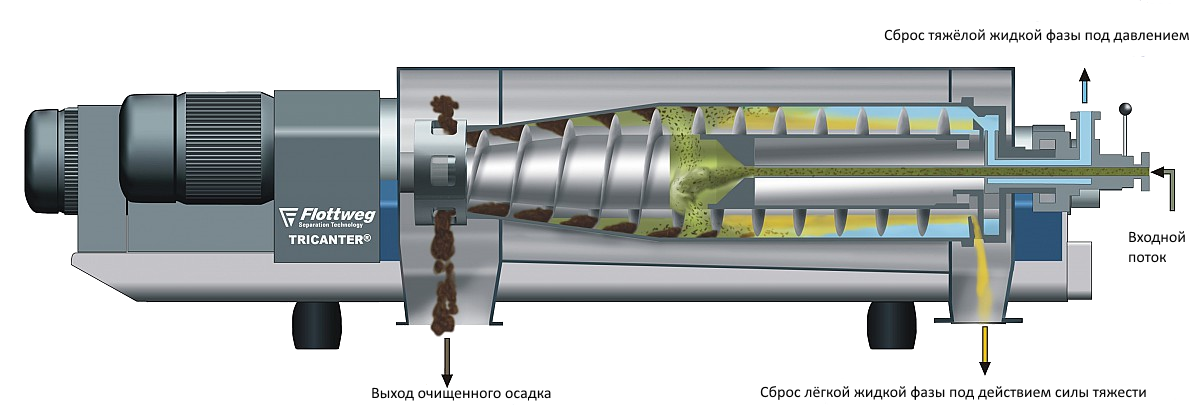

Таким образом, на рынке одновременно есть центрифуги с наборами сменных сливных перегородок и регулирующими устройствами различного устройства. Важно понимать, насколько важно регулировать радиус слива в каждом конкретном случае, чтобы подобрать наиболее эффективное и дешёвое решение. Если рассматривать конкретно нефтешламы, то наличие регулирующего устройства, работающего без остановки центрифуги критически важно. Массовая концентрация твёрдой фазы в нефтешламе постоянно меняется, а жидкая фаза - эмульсия из нефти и воды. Особо изощрённые системы позволяют вести трёхфазную сепарацию, разделяя сразу и суспензию и эмульсию. Я упоминал именно Flottweg, поскольку они имеют фирменную технологию Tricanter позволяющую разделать трёхфазные системы за счёт изощрённой системы контроля радиуса слива.

Рис. 3. Трикантер. Изображение предоставлено Flottweg.

Опыт реальной эксплуатации

Это важно для использования в добывающей промышленноти, так как состав пульпы из руды, нефтяных шламов и других обрабатываемых сред изменяется в таком широком диапазоне, что применение центрифуг на одном и том же сырье в одних условиях может приводить к совершенно другим результатам в других условиях. И эта та самая причина по которой конкретные советы поставщика оборудования всё же необходимы.

Разделение нефтешламов очень сильно зависит от их начального состава, условий хранения, применяемых реагентов. Только опыт изготовителя в разедлении таких сред поможет подобрать оптимальную центрифугу. Такие факторы, как добавление флокулянтов, содержание глины в руде, использование чанового выщелачивания вместо кучного выщелачивания и другие факторы делают подбор центрифуг сложным мероприятием. Так что хорошие отзывы на центрифуги, поставленные в Татарстане не означают, что они будут так же хороши на подобном сырье в Сибири или на Дальнем востоке.

Добывающая промышленность и металлургия также очень сильно отличаются. И не всегда есть отзывы о применении центрифуг в условиях, подобных требуемым. Но там где подобные отзывы имеются - имеет смысл изучить их. Организации, эксплуатирующие оборудование могут дать информацию, не приукрашенную производителем. Важна информация по подбору мощности оборудования, производительности в конкретных условиях и расход комплектующих.

Каждая центрифуга создаётся для конкретного применения. Ни одна не является универсальной, хотя некоторые производители и предлагают “универсальные” машины для любых условий применения. Нужно уделить много времени общению с поставщиком, чтобы выяснить, есть ли у него достаточное понимание условий эксплуатации оборудования и того, какие характеристики центрифуги наиболее важны для конкретной области применения.

Общаться с организациями, эксплуатирующими центрифуги данного производителя лучше напрямую. Перечень покупателей оборудования выдаётся поставщиком всегда. Дальше нужно провести небольшое расследование. В моей практике после звонков и визитов на предприятие оказывалось, что закупленное оборудование законсервировано и стоит, дожидаясь срока списания. Потому что эксплуатация “не пошла”. А вот что вышло не так - нужно выяснять конкретно. Дело может быть и в отсутствии квалифицированного персонала (реальный случай) и в отсутствии запчастей - тоже реальный случай. Причём запчасти отсутствуют из-за ограничений бухгалтерии, например для центрифуги конкретного производителя и шнек должен быть поставлен им же. Тендер объявить невозможно, а политика предприятия требует именно закупа на тендере. Так что заменить электрический мотор центрифуги - можно, а вот шнек - никак.

Факторы, которые стоит учитывать в долгосрочной перспективе

Есть аспекты использования осадительных центрифуг, которые играют роль только в долгосрочной перспективе. Наиболее важные из них это:

- Конструктивные материалы.

- Устойчивость к износу.

- Доступность запасных частей.

- Операционные расходы.

Конструктивные материалы

Поставщики часто указывают, какие именно материалы будут использованы в производстве оборудования. Хотя используемые стали могут быть подходящими для производства ёмкостного оборудования (включая отстойники) и труб, они могут не подходить для производства центрифуг. Материалы, из которых создают декантеры имеют три важные характеристики: устойчивость к износу, коррозионная устойчивость и механическая прочность. Если выбранная сталь не обладает одной из характеристик - это может привести к аварии.

В качестве примера рассмотрим ситуацию с разделением суспензии с низким pH и высоким содержанием хлоридов. Сталь 03Х22Н5АМ2* (21-23% Cr, 4,5-6,5% Ni, 2,5-3,5% Mo и N, Ma в качестве присадки) - обычный вид конструкционных материалов для таких условий эксплуатации. Это нержавеющая сталь, незначительно подверженная точечной коррозии, контактной коррозии и растрескиванию под напряжением. Именно растрескивание под напряжением - источник опасности для декантера. В трубах и ёмкостном оборудовании такой дефект приводит лишь к небольшим утечкам. Но в центрифуге оно может привести к более серъёзным инцидентам. сталь 03Х22Н5АМ3* будет лучшим выбором для этих условий, так как этот материал гораздо более устойчив к коррозии. При этом он дороже и может увеличить стоимость оборудования на 15%. Это нормальная плата за безопасность для оборудования, которое будет эксплуатироваться следующие 25-30 лет.

Ответственный инженер-механик изучит условия эксплуатации оборудования прежде, чем рекомендовать материал. Использование сталей с лучшими механическими характеристиками увеличивает цену оборудования. Если один производитель предполагает использовать более надёжный материал, чем другой - следует изучить, почему это было сделано, прежде чем выбирать более низкую цену.

Устойчивость к износу

Шнек, питающая камера, сам барабан и патрубки центрифуги подвержены сильному износу. Существует множество способов повысить износостойкость стали, начиная от плазменного напыления и заканчивая вкладками из карбина вольфрама или керамики. Важно не только, сколько проработают эти защитные поверхности, но и как легко их заменять по мере износа. В идельном случае защитные прокладки можно заменять непосредственно на месте.

Форма разгрузочных патрубков центрифуги также важна. Общепринято, что карбид вольфрама - самый устойчивый к истиранию вид покрытий. Но хотя прокладки из этого материала широко используются - их возможно изготовить только в простой форме при одинаковой толщине детали. Так что форма разгрузочных патрубков, защищённых прокладками из карбида вольфрама может быть не оптимальной для применения. Прокладки из закалённого чугуна можно изготавливать более сложной формы и неравномерными по толщине. Так что наиболее подверженные износу части можно защитить более толстым слоем металла. Так что втулки и прокладки из этого материала не только дешевле, чем карбид вольфрама, но и могут проработать дольше.

Шнек также подвержен сильному износу и это важнейшая запасная часть центрифуги. Изготовление нового шнека занимает до 8 недель, а его доставка может занять ещё больше времени. Так что нужно иметь запасные. Квалифицированный инженер по обслуживанию может заменить шнек в течение дня. Но без опытного инженера по обслуживанию замена шнека, в зависимости от конструкции декантера, может стать невозможной.

Заявления поставщиков о сроке работы компонентов центрифуги имеют мало общего с реальностью. Слишком много факторов влияют на износ шнека, втулок и других частей, так что заявления одних производителей, что их компоненты имеют больший срок службы, чем у аналогов - не более чем реклама. Практический опыт говорит, что правильно подобранная центрифуга будет иметь больший срок службы, чем весьма надёжная, но неподходящая для выбранной работы.

Доступность запасных частей

Помимо лёгкости замены частей декантера, важно влияние на операционные затраты. Производители довольно часто устанавливают минимальную наценку на оборудование, но затем поставляют дорогостоящие запасные части. Так что разумно закупить с оборудованием запасные части на 2-3 года эксплуатации, и обязательно приобрести запасные шнеки.

Экономика

Капитальные затраты рассчитываются с учётом длительного срока эксплуатации центрифуг. Или, говоря то же другими словами, экономика применения центрифуг сильно зависит от того, как долго они смогут проработать. Поэтому при рассмотрении конкретных решений по исполнению центрифуги нужно учитывать, как они скажутся на капитальных и операционных затратах. Самые важные факторы это:

- Стоимость труда. Некоторые производители центрифуг для таких стран как Индия и Китай могут не видеть проблемы в необходимости ручных настроек или большом количестве операций по обслуживанию центрифуги. Но в других экономических условиях их роль будет велика.

- Конструкционные материалы. Как упомянуто выше, одни производители могут использовать более надёжные материалы, чем другие. И это легко может повысить стоимость оборудования на 15% и более. Покупателю стоит оценить целесообразность применения тех или иных материалов.

- Стоимость запасных частей. Стоимость центрифуги может быть занижена, но это выльется в дорогие и нестандартные запасные части.

- Размер установки. Размер установки имеет значение и сильно сказывается на стоимости и надёжности. Разные аспекты габаритов центрифуг рассмотрены выше.

Производители стараются делать компактное оборудование. Идеальная машина сможет эффективно переработать сырью и иметь некоторый запас по размерам для работы при увеличенной нагрузке по суспензии/осадку. Однако, чтобы сделать оптимальное коммерческое предложение производители могут предложить оборудование, пригодное для переработки точно той продукции и в том объёме, которая указана в техническом задании. Нужно изначально указывать в техническом задании худшие условия эксплуатации или учитывать рост производства. Производителям невыгодно делать это самим.

Особенно это важно, когда предполагается использование флокулянта. Центрифуга меньшего размера способна переработать сырьё при дозировании большего количества флокулянта. Как правило, в контракт на поставку оборудования заложены штрафы за избыточное использование флокулянта, но их размер меньше, чем экономия на поставке центрифуги меньшего размера. Поставщик, готовый рискнуть репутацией может пойти на эту экономию. Если штрафы за избыточное использование флокулянта не предусмотрены, соблазн становится ещё больше. Использование же флокулянта плохо влияет на операционные затраты и на экономику проекта в долгосрочной перспективе.

Заключение

Существует множество факторов, влияющих на производительность центрифуги. Конструкция шнека и форма окон для выпуска фугата, используемые реагенты и соотношение площади осаждения и отжима. Эти факторы сложны и нет простого способа сравнить их. В то же время параметры, рассмотренные выше можно использовать достаточно легко и они применимы для любых осаждающих центрифуг с непрерывной шнековой выгрузкой осадка. Сравнение этих факторов позволит сравнить предложения разных поставщиков и оценить, чем различаются предлагаемые ими машины. Каждый из этих индикаторов недостаточно значим, чтобы сравнивать оборудование пользуясь им. Но использование всех показателей и дополнительной технической информации от поставщика делают покупателя более информированным.

Хотя декантер - это дорогое оборудование, это лишь один из видов производственного оборудования и редко именно он определяет стоимость технологического комплекса. При этом нужно учитывать, что срок эксплуатации центрифуги может составлять 25 лет и более. При этом для некоторых видов использования, срок окупаемости центрифуги около полугода. Так что при выборе между использованием осадительных центрифуг для разделения фаз и более дешёвыми методами разделения нужно учитывать и операционные затраты на оборудование.

Список литературы

- A. Records and K. Sutherland, “Decanter Centrifuge Handbook”, Elsevier Science, 2001

- Wallace Woon-Fong Leung, “Industrial Centrifugation Technology”, McGraw-Hill Professional, 1998

- Dr.-Ing. A. Karolis, “Die Technologie der Vollmantel-Schneckenzentrifugen”, Zentrifugen in der grosstechnischen Anwendung, 07-08/12/1999 Haus der Technik, Essen.

- W.J. Sokolow, „Moderne Industriezentrifugen“, VEB-Verlag Technik, Berlin, 1971

- Product brochure, „Decanter centrifuge technology“, Alfa Laval

- Nils Schwarz, Selecting the right centrifuge - the jargon demystified.